À l’instar de François-Marie Bréon…

J’ai eu l’opportunité de visiter cette usine comme touriste industriel.

Implantation

Pour le cadre, déjà : l’usine de la Hague, se situe… Dans la Hague, c’est-à-dire l’extrémité nord-ouest du Cotentin, département de la Manche, 15 km de Cherbourg et de la centrale nucléaire de Flamanville. Un gros bloc industriel de 220 Ha, 180 m d’altitude, et des cheminées de 100 m.

Il s’agit d’une usine de retraitement du combustible usé, comme il en existe une poignée dans le monde (Rokkasho au Japon, Sellafield – bientôt à l’arrêt – en Grande-Bretagne, et Mayak – plus militaire que civile – en Russie). Mais ce n’est PAS un site de stockage de déchets.

En revanche, juste à côté, il y a le Centre de Stockage de la Manche (CSM) de l’ANDRA, l’Agence Nationale pour la gestion des Déchets Radioactifs, qui stocke en surface environ 500 000 m3 de déchets de faible et moyenne activité à vie courte sur 10 hectares, soit presque un tiers de tous les déchets radioactifs actuellement en France.

Le site est actuellement fermé et en surveillance : il a été rempli entre 1969 (fin des immersions en mer) et 1994. Depuis, il est relayé par le Centre de Stockage de l’Aube (CSA). Un de ces jours j’irai m’inviter au CSM et je ferai un thread dédié, mais revenons à l’usine.

Activités

C’est une usine de retraitement du combustible nucléaire usé. En deux mots, le combustible des réacteurs EDF est initialement sous la forme de « crayons » (des tiges en métal de 4m de long par 1 cm de diamètre) remplis de dioxyde d’uranium enrichi.

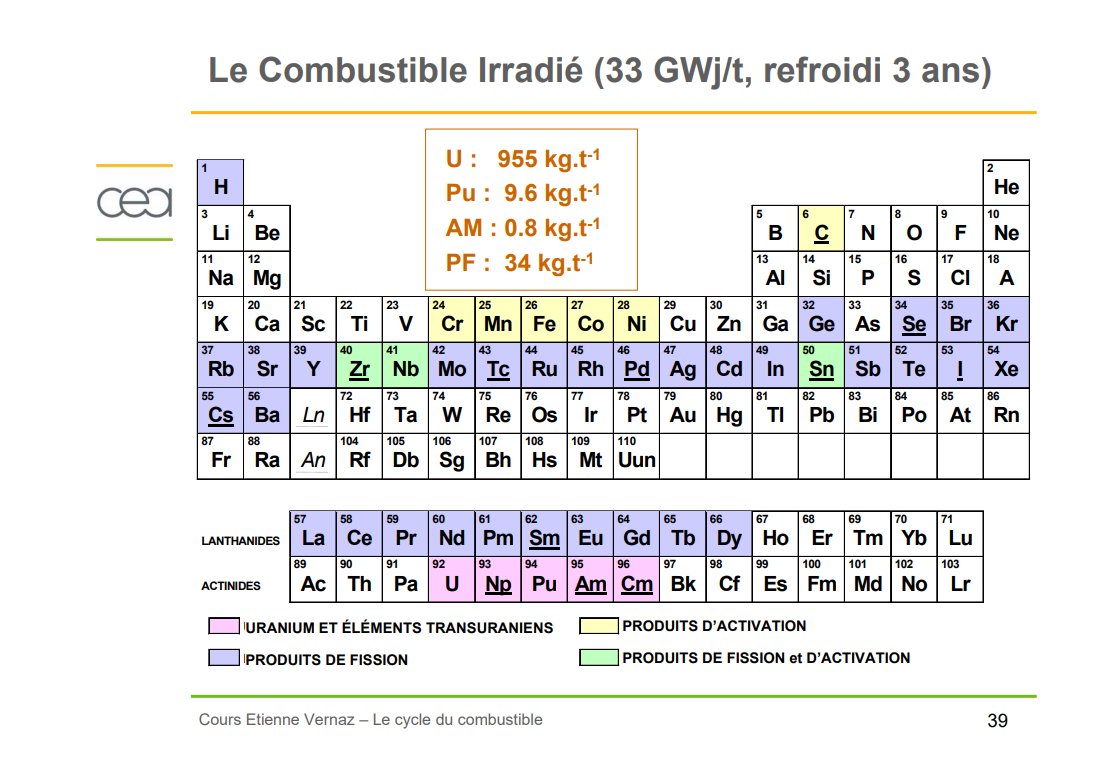

Après quelques années en réacteur, les gaines en métal sont dégradées, et surtout, la matière à l’intérieur s’est diversifiée : on a toujours un bon 94-95% d’uranium très peu enrichi, ainsi qu’environ 1% de plutonium, et le reste de « produits de fission ». On les appellera respectivement U, Pu et PF dans la suite, pour faire court. Les PF représentent une très grande diversité d’éléments, un bon tiers du tableau périodique s’y balade. Sous forme gazeuse ou solide, ils sont généralement très radioactifs, à demi-vies dans l’ensemble plutôt courtes.

La fonction de l’usine, c’est de séparer tout ça. Découper et dissoudre les crayons pour avoir d’un côté le plutonium que l’on enverra dans une autre usine pour le recycler ; d’un autre côté l’uranium qu’on envoie en entreposage pour recyclage dans le futur. Et puis, enfin, les déchets : les gaines des crayons et autres structures métalliques, qu’on va compacter et conditionner et qui formeront des déchets de Moyenne Activité à Vie Longue (MAVL) destinés à Cigéo et puis les PF (et autres résidus) qu’on va vitrifier, conditionner également, pour faire des déchets de Haute Activité (HA), également destinés à Cigéo.

À la marge, comme dans toute industrie nucléaire, vont être produits des déchets d’exploitation de l’usine, généralement de faible ou très faible activité gérés par l’ANDRA dans ses centres de stockage en surface.

Historique

Un peu d’historique de l’usine, à présent : les fondements du retraitement se trouvent dans les intérêts militaires. Les premières extractions de plutonium, à l’usine UP1 de Marcoule (Gard), n’avaient pas pour but de recycler ce plutonium dans des réacteurs, m’voyez.

Après quelques années, il a été décidé de construire une jumelle à cette usine, l’usine UP2, dans la Hague, démarrée en 1967. À l’époque, tout ça, c’était géré par le CEA, le Commissariat à l’Énergie Atomique, et c’est du combustible de réacteur « uranium naturel – graphite – gaz » (UNGG) que l’on retraitait.

Dans les années 80, l’usine UP2 a été adaptée pour aussi traiter du combustible de réacteur à eau, qui font le parc actuel. À des fins civiles, cette fois. Puis, la France a cherché à vendre son savoir-faire à l’étranger. Et c’est ainsi que le Japon et quelques autres pays minoritaires (Allemagne, Belgique, Pays-Bas, Suisse, Suède) financèrent l’usine UP3, toujours à la Hague, dédiée au retraitement de combustible de réacteur à eau étrangers. Elle était en capacité de traiter 800 tonnes de combustible par an, contre la moitié pour UP2. Exploitée non plus par le CEA, mais par la Cogema : la COmpagnie Générale des MAtières nucléaires.

Et en parallèle, la Cogema construisait pour la France, au même endroit, une jumelle à l’usine UP3. L’usine UP2 fut renommée UP2-400 (pour 400 tonnes, sa capacité annuelle), et la jumelle d’UP3 fut baptisée UP2-800. Quant à UP2-400, elle s’arrêta progressivement à la fin des années 90, début 2000… Peu avant que la Cogema ne devienne AREVA.

Et voilà où nous en sommes aujourd’hui : deux usines d’une capacité de 800 tonnes/an chacune, aujourd’hui affectées surtout au parc français bien que subsistent quelques clients étrangers. Et l’exploitant est désormais non plus AREVA mais Orano.

Vous connaissez toutes les grandes lignes concernant ces usines, maintenant, je vais rentrer dans les quelques points de détails, au fil de la visite que nous avons faite.

Déchargement du combustible

Celle-ci a commencé par l’atelier de déchargement à sec du combustible. Le combustible usé, très chauffant, très irradiant, voyage par train jusqu’à Valognes, à quelques kilomètres, puis en camion jusqu’à l’usine (ou camion direct depuis Flamanville).

Pour préserver l’intégrité du combustible et donc les populations, ils voyagent dans ce qu’on appelle des « chateaux » : des conteneurs blindés prévus pour résister à la plupart des agressions envisageables sur le trajet, et évacuer la chaleur produite.

Et c’est clairement nécessaire, le combustible atteignant un bon 300-400 °C pendant le transport. En gros, chaque emballage de 100 tonnes embarque environ 10 tonnes de combustible – une douzaine « d’assemblages ».

Oh, et ce surdimensionnement, outre la protection physique, sert aussi à l’atténuation des raisonnements, ce qui est quand même pas mal : d’une dose mortelle en quelques secondes au contact du combustible, on tombe à maximum 1 mSv/h au contact du conteneur. (Soit quelques dix-millièmes de la dose mortelle en une heure, même si ça reste assez élevé pour souhaiter tenir le public à une certaine distance).

Dans cet atelier de déchargement, outre tous les contrôles de radioactivité, de contamination, etc… qui s’imposent, les emballages sont accostés en étanche à une « cellule blindée » munie de nombreux hublots, d’un pont, de bras téléopérés…

À noter qu’il existe un autre atelier de déchargement, sous eau celui-ci. Avantage : plus polyvalent, compatible avec différents format de combustible. Inconvénient : faible cadence.

Dans l’atelier à sec, le combustible est extrait, contrôlé (état, étanchéité, taux de combustion), refroidi dans un puits dédié, puis transféré en eau dans un « panier » muni de 3×3 ou 4×4 rangements, avant que le panier ne soit lui-même déplacé… Dans les piscines.

Piscines d’entreposage

Ces piscines, au nombre de quatre, suscitent énormément de fantasmes. Coupons court à quelques idées reçues, déjà :

- Non, on n’y entrepose pas des déchets, pas vraiment, mais du combustible usé, avant de le retraiter ; il y passe quelques années, 5 ans typiquement.

- Non, elles n’ont pas vocation à durer éternellement « en attendant qu’on sache quoi faire », puisque le combustible qui y est a vocation a être traité tôt ou tard, à part peut-être le MOx, on y reviendra.

- Non, ce ne sont pas de simples « hangars agricoles » vulnérables au moindre drone comme l’affirme souvent Greenpeace.

- Et non, elles ne débordent pas. Elles sont certes très remplies, à près de 90% de leur capacité qui est occupée par du combustible en entreposage. Avec un risque de saturation réel, mais pas imminent. Je développe.

À fin 2016, les piscines entreposaient 10 000 tonnes de combustible, quasiment que du EDF (les contrats étrangers sont marginaux), pour 14000 tonnes autorisées. Mais c’est plutôt en « emplacements libres » qu’on va compter. 2800 paniers peuvent être entreposés en tout.

Environ 200 sont occupés par des déchets d’exploitation (résines de filtration, notamment) en attente de conditionnement, et 2400 par du combustible. Restent seulement 200 emplacements libres, soit environ 1000 tonnes de combustible.

Or, EDF produit 1200 tonnes par an de combustible usé, dont environ 1100 retraités. Le reste correspondant au Mox (combustible recyclé) usé qu’il n’est pas prévu de re-recycler à court ou moyen terme. Donc le calcul est vite fait, y’a encore de la place pour 10 années, + ce qui pourra être libéré en conditionnant ces déchets d’exploitation qui prennent de la place.

10 ans, c’est pas énorme à l’échelle de temps du nucléaire, ça justifie vigilance et prise de mesures (et c’est déjà le cas depuis 4 ou 5 ans), mais c’est pas un débordement actuel ni même imminent. Voilà pour les faits.

Cisaillage, dissolution, procédé chimique

La visite est censée suivre le sens du procédé de retraitement. Mais ne pouvant pas tout faire dans un temps fini, on n’a pas visité les atelier de découpe et dissolution du combustible, ni les ateliers chimiques (séparation de l’U, du Pu et des PF). Je doute qu’il y ait grand-chose à voir dans ces derniers de toute façon. Du coup, on a enchaîné directement avec la fin du procédé de retraitement : l’atelier de vitrification des PF.

Vitrification

Il y a deux ateliers de vitrification, un dans chaque usine UP2-800 et UP3, nommés R7 et T7 – d’où le nom donné au verre constituant les déchets radioactifs, verre R7T7.

Chaque atelier est muni de trois chaînes de vitrification. Une chaîne, c’est une série de cuves d’entreposage, de roues doseuses (pour envoyer les bonnes quantités de verre, de PF…), un calcinateur (pour assécher les PF initialement sous forme d’acide dissout), puis un pot de fusion pour fondre le verre et incorporer les PF à la matrice de verre, couler le tout dans un colis (un fût inox épais et standardisé), le décontaminer, le contrôler, souder le couvercle, et refroidir le tout.

Le refroidir parce que déjà, à la coulée, on a du verre liquide à plus de 1000 °C, mais en plus on a une énorme concentration de radioactivité qui envoie jusqu’à 4 kW de chaleur.

Revenons sur le procédé de fusion. Cinq des six chaînes sont identiques : le verre, sous forme de poudre, tombe dans une sorte de grosse marmite, chauffée par induction, jusqu’à atteindre le point de fusion du verre. On y incorpore progressivement les PF, les fines (des particules métalliques récupérées à la dissolution qui ne daignent pas se dissoudre et donc acheminées séparément du reste jusqu’à la vitrification), on agite le tout, puis on coule.

Mais l’une des chaînes est plus exotique, c’est le procédé de fusion en creuset froid. Dans cette chaîne, tout est identique, sauf le pot de fusion, la « marmite », qui est remplacée par quelque chose de bien plus sophistiqué et habile.

Ce n’est plus la marmite qui est chauffée par induction, mais une sorte d’anneau métallique déposé sur le verre en poudre. Il fond sous l’induction, fait fondre le verre autour de lui… Et le verre fondu est lui-même un bon conducteur électrique, sensible à l’induction. Une fois l’anneau métallique fondu, c’est alors le verre, directement, qui est chauffé par induction, et pas la marmite qui est, elle, refroidie. Si bien qu’alors que tout le verre fond, il reste, le long des parois, une couche de verre qui ne fond pas, grâce au refroidissement des parois : le creuset froid.

Vu que le verre fondu n’est pas directement au contact de la marmite mais séparé d’elle par cette couche de verre figé, la durabilité du récipient est augmentée et on peut s’autoriser des températures plus élevées, pour traiter certains PF « historiques » incompatibles avec les températures des pots de fusion ordinaire.

Premier entreposage des verres

Une fois les « colis » de verre tous propres, tous prêts, et ramenés à une température décente (ils balancent toujours 4 kW par contre, hein !) ils sont transportés dans un hall d’entreposage – c’est là que François-Maris Bréon fait le malin sur sa photo.

Les ateliers R7 et T7 comportent chacun un hall, de capacités respectives de 4500 et 3600 conteneurs, refroidis par ventilation mécanique. Entre 2012 et 2016, l’usine a produit entre 600 et 1100 colis, avec une moyenne d’environ 900 (source).

Donc ces halls R7 et T7 ont une capacité de 9 ans de production seulement à eux deux, mais je reviendrai sur la question des capacités d’entreposage des déchets vitrifiés après.Donc ces halls R7 et T7 ont une capacité de 9 ans de production seulement à eux deux, mais je reviendrai sur la question des capacités d’entreposage des déchets vitrifiés après.

Je voulais juste insister sur un point, une réflexion que l’on s’est faite pendant la visite… Le hall où se tient fièrement François-Marie sur cette photo, il est très légèrement souterrain. En gros, les déchets doivent être entre 5 et 30 m sous le niveau zéro de l’usine. Et destinés à y rester quelques années seulement. Donc c’est EXACTEMENT de l’entreposage en sub-surface tel que le réclament Greenpeace, EELV etc. L’entreposage en subsurface, on y est déjà. Ce que revendiquent ces écologistes, c’est de ne rien faire, laisser les choses en l’état, ou dans un état identique, et continuer à exploiter de telles installations génération après génération. Par opposition, rappelons-le, au projet Cigéo qui consiste à mettre en œuvre une solution définitive qui décharge les générations futures – d’ici un siècle, certes – de la charge de nos déchets.

On ne dira jamais assez à quel point ils sont incohérents… Mais revenons à nos capacités d’entreposage… on va faire le point sur les capacités d’entreposage de déchets vitrifiés, parler un peu d’un grand chantier en cours sur l’usine, et puis partager quelques pistes pour creuser plus loin ces sujets.

Revenons aux capacités d’entreposage de verre. Deux halls T7 (que nous avons visité) et R7, avec 9 ans de capacité, c’est clair, c’est insuffisant. Donc en fait, les déchets n’y font qu’un séjour transitoire.

Second entreposage des verres

Après environ 5 ans, leur puissance est descendue sous 2 kW par colis. Ils sont alors ressortis et amenés dans des installations d’entreposage à l’Est de l’usine. Très semblables aux halls précédents, à ceci près qu’ils sont ventilés par convection naturelle.

Ces installations d’entreposage complémentaires sont constitués de deux bâtiments connexes, et d’un troisième en construction, très remarquables par la géométrique de leurs cheminées.

Le premier, EEV/SE (Extension Entreposage Vitrifiés Sud-Est), est muni de deux « fosses » de 4500 emplacements à elles deux. 5 ans de production (source).

Le deuxième, EEVLH (Extension Entreposage Vitrifiés La Hague) est muni de deux fosses de 4200 emplacements chacune. Presque 10 ans de production.

Et le troisième, EEVLH2, sera à l’identique de EEVLH.

C’est pas gros du tout. Pour rappel, on parle d’un volume de déchets correspondant au cube rouge dans ce fameux thread de @laydgeur :

La superficie d’EEVLH et EEVLH2, c’est environ 1000m² chacun (supposons autant pour EEVSE). Ils descendent à 30 m sous le niveau du sol, et montent jusqu’à +40m avec les cheminées. Si je répartis le cube rouge de Laydgeur sur la surface des 3 bâtiments, ça donne ça :

Et pour rappel, la grande étendue herbeuse à l’Est de l’usine, ce sont le tiers des déchets nucléaires français. Donc on est vraiment sur des volumes minimes pour ces vitrifiés – même en répartissant sur une surface permettant leur bon refroidissement.

Par contre, nous n’avons pas visité ces halls, donc je vais reprendre le fil de ma visite. On a fait un détour par une installation de formation, où l’on a pu voir des maquettes à échelle 1 de plusieurs équipements centraux, et jouer avec les télémanipulateurs, c’est-à-dire les bras opérés à distance qui permettent d’effectuer la maintenance dans les salles où la radioactivité est trop forte pour y faire entrer du personnel. Comme la cellule de déchargement du combustible ou celle de vitrification.

NCPF

Et le clou de la visite, le chantier NCPF, pour « Nouveaux Évaporateurs de Produits de Fission ». Pour expliquer ça, je reviens un peu sur le procédé chimique de l’usine.

Pour rappel, la fonction de l’usine est de récupérer l’U et le Pu et envoyer les PF à la vitrification. Or, après séparation de l’U et du Pu, il y a un volume assez conséquent de PF dissouts dans l’acide. On va donc chercher à les concentrer pour réduire le volume. Et pour ça, on utilise des équipements qu’on appelle évaporateurs, dont le principe est assez simple : on chauffe, l’acide bout, s’évapore, les PF restent, et du coup la concentration augmente.

Or, les évaporateurs utilisés pour ça ont souffert de sacrés problèmes de corrosion découverts au début des années 2010, de mémoire. L’épaisseur de leur parois s’est montrée bien plus faible que prévue à cette date, et il a fallu décider de leur remplacement plus tôt.

Et ce remplacement est en cours dans de nouveaux bâtiments en cours de construction et rattachés aux usines UP3 et UP2-800. Et on a bénéficié d’un excellent timing : les nouveaux évaporateurs sont en place dans leurs nouveaux locaux, mais les murs en béton armé n’ont pas encore été terminés, donc on a pu voir les équipements en place avant qu’ils ne soient définitivement emmurés.

Ainsi s’achève la visite, et ce thread. Un grand merci à @OranolaHague pour la visite ; à @fmbreon pour l’avoir rendue possible et m’avoir invité, aux autres visiteurs pour la très agréable compagnie, et au climat cotentinois pour sa tendresse ce jour là.

Pour aller plus loin…

Non, une telle visite n’est pas possible pour le public, c’était vraiment quelque chose d’exceptionnel. EDF fait de nombreuses visites de ses centrales pour le public, car il y a de multiples choses à voir dans les centrales même hors zone nucléaire. À l’usine de la Hague, tout ou presque est zone nucléaire… Bien plus délicat en termes logistiques et réglementaires.

J’insiste sur le fait que les halls d’entreposage des déchets n’ont pas vocation à être définitifs. Les déchets vont y rester quelques décennies, mais devraient commencer à partir vers Cigéo à compter de 2030-2035.

Pour en savoir plus sur le contexte industriel du retraitement, je vous renvoie vers cette série de billets sur le Cycle du Combustible nucléaire.

Concernant les rejets radioactifs souvent dénoncés de cette usine, quelques éléments.

Sur d’autres attaques courantes des antinucléaires à l’encontre de l’usine, le premier billet de ce blog.

Sur le futur stockage géologique des déchets.

Sur l’enfouissement en subsurface des déchets.

Et s’il y a d’autres questions, les commentaires du blog sont ouverts, mais rarement consultés ; je vous recommanderai plutôt Twitter.

un petit comm’ pour dire que :

1/ merci d’être sur tweeter, et de faire le job pédagogique que tu fais

2/ merci pour ce blog, très complémentaire de tes tweets, bien écrit et structuré

3/ ce blog est une ressource super utile dans mes débats et argumentations avec mes gentils amis écolos 😉 (donc anti nuke). Beaucoup plus utile que tweeter pour retrouver/chercher les nombreuses informations que tu produis !

Bref merci, quoi !

J’aimeJ’aime

Merci pour le soutien ! 🙂

J’aimeJ’aime

[…] de retraitement de la Hague. On présentait cette usine sur ce blog il y quelques mois : Visite guidée de l’usine de retraitement de la Hague. L’histoire semble porter sur un groupe d’individus contraints à la survie à […]

J’aimeJ’aime